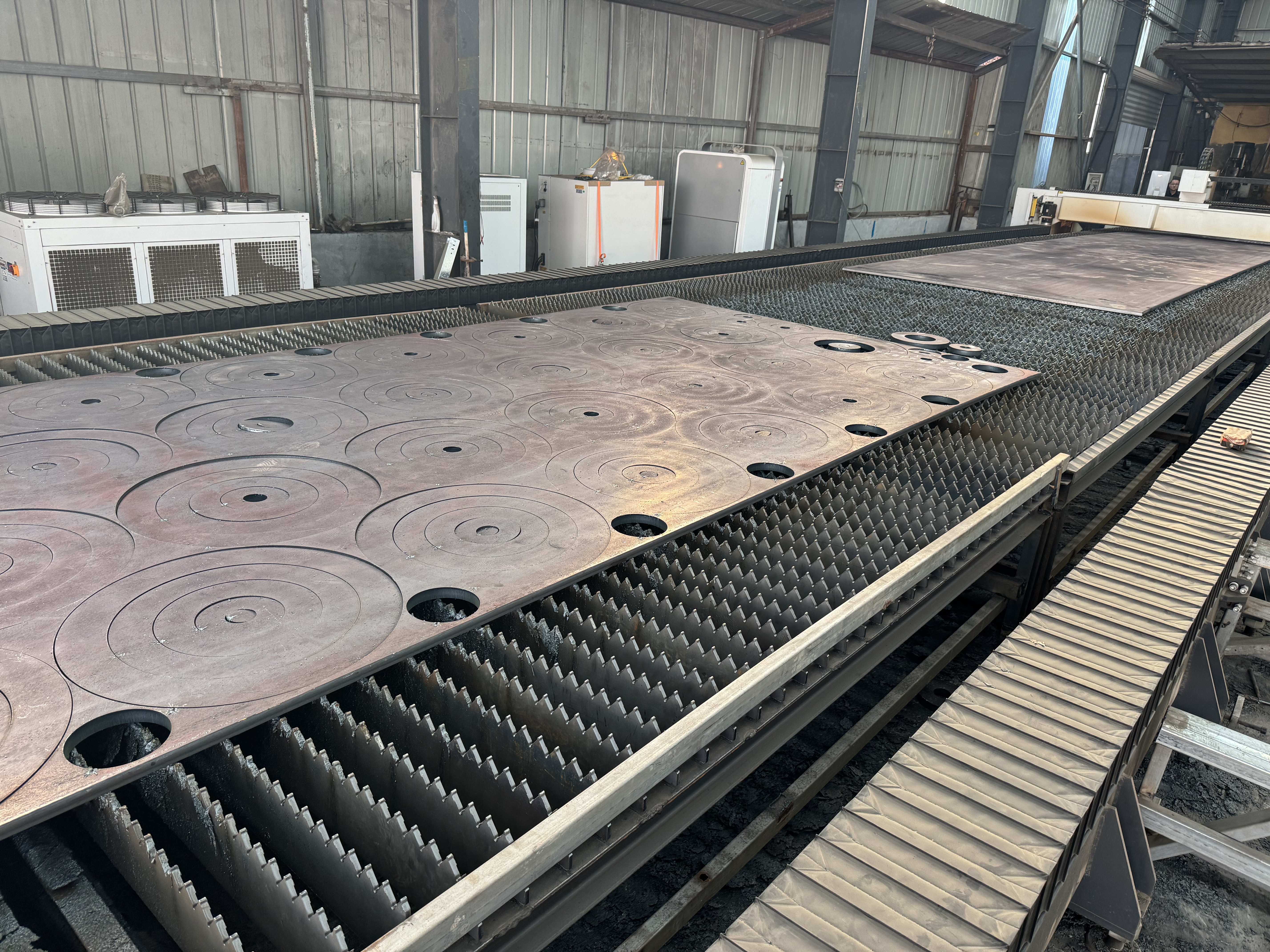

Процесот на лесно сечење е поделен на:

1. Сечење со испарување:

Под загревање на ласерски зрак со висока густина на моќност, површинската температура на материјалот брзо се зголемува до точката на вриење, што е доволно за да се избегне топење предизвикано од топлинска спроводливост. Како резултат на тоа, дел од материјалот испарува во пареа и исчезнува, додека други се оддувани како исфрлања од дното на сечечкиот шев со помошен проток на гас.

2. Сечење со топење:

Кога густината на моќноста на упадниот ласерски зрак ќе надмине одредена вредност, материјалот во точката на зрачење на зракот почнува да испарува, формирајќи дупки. Откако ќе се формира оваа мала дупка, таа ќе дејствува како црно тело за да ја апсорбира целата енергија на упадниот зрак. Малата дупка е опкружена со ѕид од стопен метал, а потоа помошен проток на воздух коаксијален со зракот го носи стопениот материјал околу дупката. Како што се движи работното парче, малата дупка синхроно се движи хоризонтално во насока на сечење за да формира шев за сечење. Ласерскиот зрак продолжува да свети по предниот раб на овој шев, а стопениот материјал континуирано или пулсирајќи се дува од внатрешноста на шевот.

3. Оксидациско топење сечење:

Сечењето со топење генерално користи инертни гасови. Ако наместо тоа се користи кислород или други активни гасови, материјалот се пали под зрачење на ласерски зрак и се јавува бурна хемиска реакција со кислородот за да се произведе друг извор на топлина, што се нарекува оксидациско сечење со топење. Специфичниот опис е како што следува:

(1) Површината на материјалот брзо се загрева до температурата на палење под зрачење на ласерски зрак, а потоа се подложува на интензивни реакции на согорување со кислород, ослободувајќи голема количина на топлина. Под дејство на оваа топлина, во внатрешноста на материјалот се формираат мали дупки исполнети со пареа, опкружени со ѕидови од стопен метал.

(2) Преносот на супстанциите од согорувањето во згура ја контролира брзината на согорување на кислородот и металот, додека брзината со која кислородот дифундира низ згурата за да стигне до фронтот на палење, исто така, има значително влијание врз брзината на согорување. Колку е поголема брзината на проток на кислород, толку е побрза хемиската реакција на согорувањето и брзината на отстранување на згурата. Секако, колку е поголема брзината на проток на кислород, толку е подобро, бидејќи пребрзата брзина на проток може да предизвика брзо ладење на реакционите производи, имено металните оксиди, на излезот од сечечкиот шев, што е исто така штетно за квалитетот на сечењето.

(3) Очигледно, во процесот на оксидациско топење на сечење постојат два извори на топлина, имено енергијата на ласерското зрачење и топлинската енергија генерирана од хемиската реакција помеѓу кислородот и металот. Се проценува дека топлината ослободена од оксидациската реакција за време на сечењето на челикот сочинува околу 60% од вкупната енергија потребна за сечење. Очигледно е дека користењето на кислород како помошен гас може да постигне поголеми брзини на сечење во споредба со инертните гасови.

(4) Во процесот на оксидациско топење со сечење со два извори на топлина, ако брзината на согорување на кислородот е поголема од брзината на движење на ласерскиот зрак, сечечкиот шев изгледа широк и груб. Ако брзината на движење на ласерскиот зрак е поголема од брзината на согорување на кислородот, добиениот процеп ќе биде тесен и мазен. [1]

4. Контролно сечење на фрактури:

За кршливи материјали кои се склони кон термичко оштетување, брзото и контролирано сечење преку загревање со ласерски зрак се нарекува контролирано сечење со фрактури. Главната содржина на овој процес на сечење е загревање на мала површина од кршлив материјал со ласерски зрак, предизвикувајќи голем термички градиент и тешка механичка деформација во таа област, што резултира со формирање на пукнатини во материјалот. Доколку се одржува избалансиран градиент на греење, ласерскиот зрак може да ги насочи пукнатините да се појават во која било посакувана насока.

Време на објавување: 09.09.2025