Ljusskärningsprocessen är indelad i:

1. Förångningsskärning:

Under uppvärmning av en laserstråle med hög effektdensitet stiger materialets yttemperatur snabbt till kokpunkten, vilket är tillräckligt för att undvika smältning orsakad av värmeledning. Som ett resultat förångas en del av materialet till ånga och försvinner, medan annat blåses bort som utkast från botten av skärsömmen av ett hjälpgasflöde.

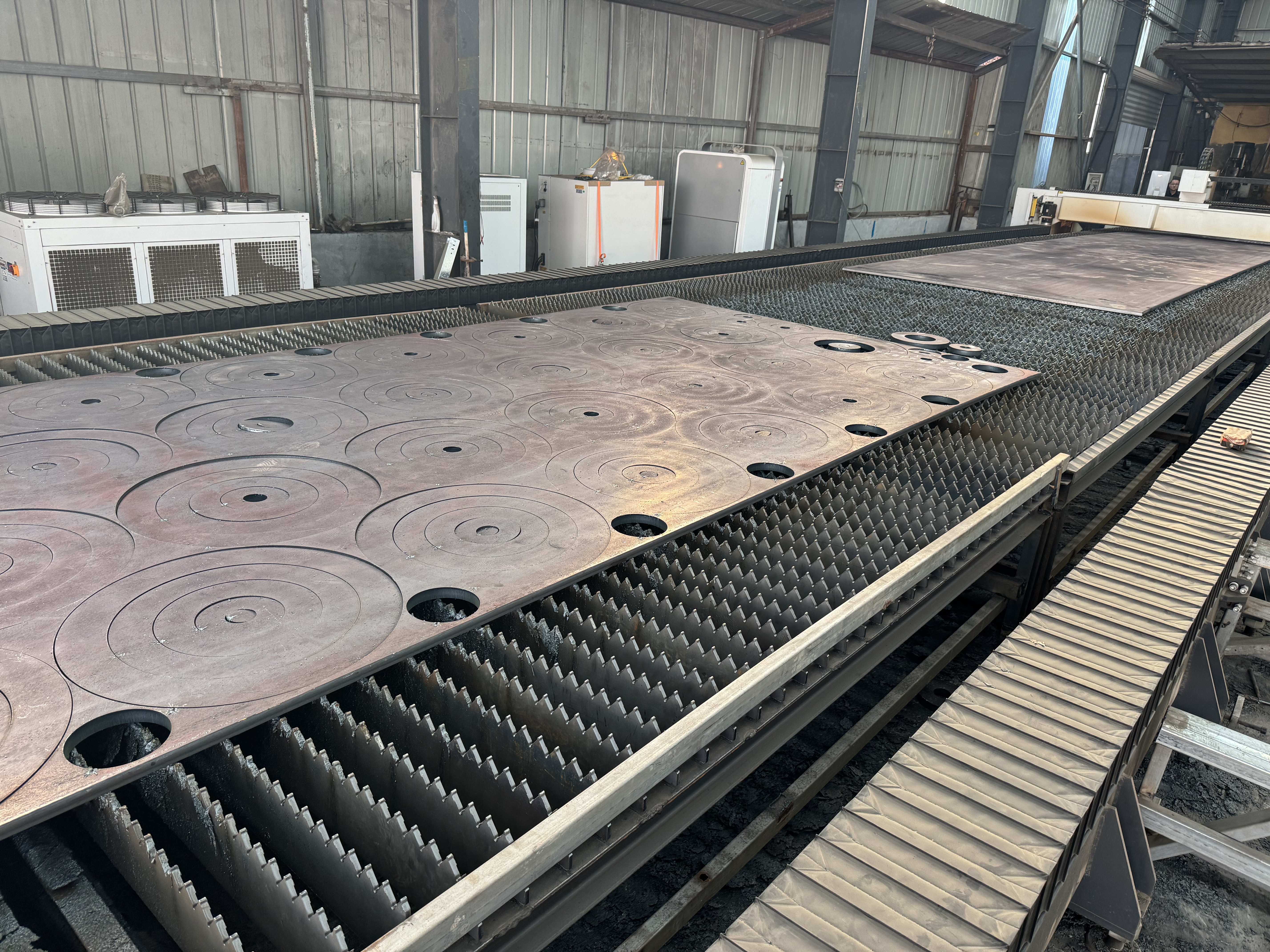

2. Smältskärning:

När effekttätheten hos den infallande laserstrålen överstiger ett visst värde börjar materialet inuti strålens bestrålningspunkt att avdunsta och bilda hål. När detta lilla hål har bildats kommer det att fungera som en svartkropp som absorberar all energi från den infallande strålen. Det lilla hålet omges av en smält metallvägg, och sedan transporterar ett hjälpflöde koaxiellt med strålen bort det smälta materialet runt hålet. När arbetsstycket rör sig rör sig det lilla hålet synkront horisontellt i skärriktningen för att bilda en skärfog. Laserstrålen fortsätter att lysa längs fogens framkant, och det smälta materialet blåses kontinuerligt eller pulserande bort från fogens insida.

3. Oxidationssmältningsskärning:

Smältskärning använder vanligtvis inerta gaser. Om syre eller andra aktiva gaser används istället antänds materialet under bestrålning av en laserstråle, och en våldsam kemisk reaktion sker med syre för att producera en annan värmekälla, vilket kallas oxidationssmältskärning. Den specifika beskrivningen är följande:

(1) Materialets yta värms snabbt upp till antändningstemperaturen under bestrålning av en laserstråle och genomgår sedan intensiva förbränningsreaktioner med syre, vilket frigör en stor mängd värme. Under inverkan av denna värme bildas små hål fyllda med ånga inuti materialet, omgivna av smälta metallväggar.

(2) Överföringen av förbränningsämnen till slagg styr förbränningshastigheten för syre och metall, medan hastigheten med vilken syre diffunderar genom slaggen för att nå antändningsfronten också har en betydande inverkan på förbränningshastigheten. Ju högre syreflödeshastighet, desto snabbare förbränningskemisk reaktion och slaggborttagningshastighet. Naturligtvis, ju högre syreflödeshastighet, desto bättre, eftersom ett för snabbt flöde kan orsaka snabb kylning av reaktionsprodukterna, nämligen metalloxider, vid utgången av skärsömmen, vilket också är skadligt för skärkvaliteten.

(3) Det är uppenbart att det finns två värmekällor i processen för oxidationssmältskärning, nämligen laserstrålningsenergin och den termiska energin som genereras genom den kemiska reaktionen mellan syre och metall. Det uppskattas att den värme som frigörs genom oxidationsreaktionen under stålskärning står för cirka 60 % av den totala energin som krävs för skärning. Det är uppenbart att användning av syre som hjälpgas kan uppnå högre skärhastigheter jämfört med inerta gaser.

(4) Vid oxidationssmältningsskärning med två värmekällor, om syrets förbränningshastighet är högre än laserstrålens rörelsehastighet, kommer skärsömmen att se bred och grov ut. Om laserstrålens rörelsehastighet är snabbare än syrets förbränningshastighet, kommer den resulterande slitsen att vara smal och slät. [1]

4. Kontroll av sprickskärning:

För spröda material som är benägna att utsättas för termisk skada kallas höghastighets- och kontrollerbar skärning genom laserstråleuppvärmning för kontrollerad sprickskärning. Huvudsyftet med denna skärprocess är att värma ett litet område av sprött material med en laserstråle, vilket orsakar en stor termisk gradient och allvarlig mekanisk deformation i det området, vilket resulterar i bildandet av sprickor i materialet. Så länge en balanserad värmegradient upprätthålls kan laserstrålen styra sprickor så att de uppstår i vilken önskad riktning som helst.

Publiceringstid: 9 september 2025