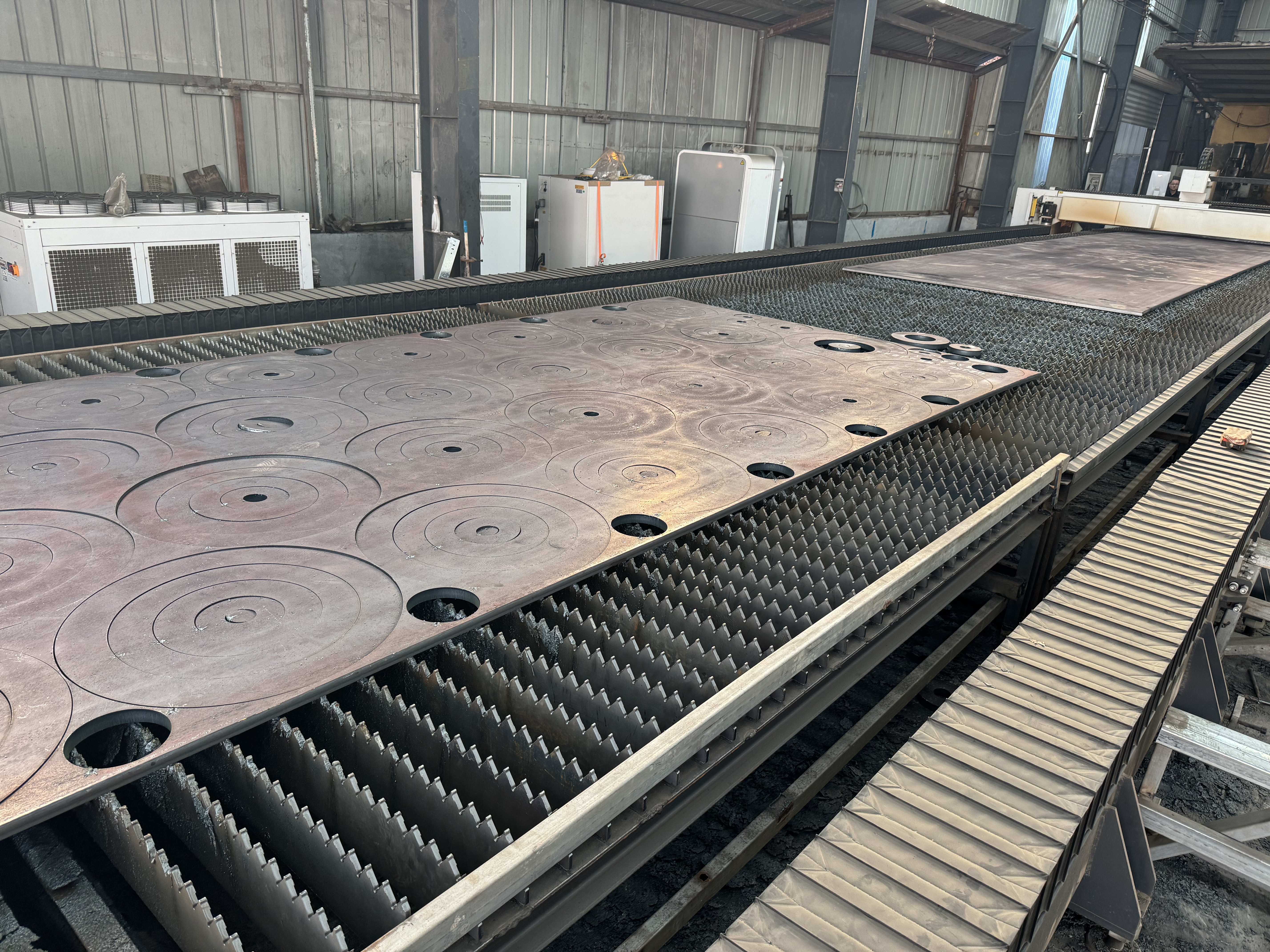

Procesul de tăiere ușoară este împărțit în:

1. Tăiere prin vaporizare:

Sub încălzirea unui fascicul laser cu densitate mare de putere, temperatura suprafeței materialului crește rapid până la temperatura punctului de fierbere, ceea ce este suficient pentru a evita topirea cauzată de conducția termică. Drept urmare, o parte din material se vaporizează în abur și dispare, în timp ce altele sunt suflate ca ejecții din partea inferioară a cusăturii de tăiere de către un flux auxiliar de gaz.

2. Tăiere prin topire:

Când densitatea de putere a fasciculului laser incident depășește o anumită valoare, materialul din interiorul punctului de iradiere a fasciculului începe să se evapore, formând găuri. Odată ce această mică gaură este formată, aceasta va acționa ca un corp negru pentru a absorbi toată energia fasciculului incident. Mica gaură este înconjurată de un perete de metal topit, iar apoi un flux de aer auxiliar coaxial cu fasciculul transportă materialul topit din jurul găurii. Pe măsură ce piesa de prelucrat se mișcă, mica gaură se mișcă sincron pe orizontală în direcția de tăiere pentru a forma o cusătură de tăiere. Fasciculul laser continuă să strălucească de-a lungul marginii frontale a acestei cusături, iar materialul topit este suflat continuu sau pulsatoriu din interiorul cusăturii.

3. Tăiere prin topire prin oxidare:

Tăierea prin topire utilizează, în general, gaze inerte. Dacă se utilizează oxigen sau alte gaze active, materialul se aprinde sub iradierea unui fascicul laser și are loc o reacție chimică violentă cu oxigenul pentru a produce o altă sursă de căldură, numită tăiere prin topire prin oxidare. Descrierea specifică este următoarea:

(1) Suprafața materialului este încălzită rapid la temperatura de aprindere sub iradierea unui fascicul laser, apoi suferă reacții intense de ardere cu oxigenul, eliberând o cantitate mare de căldură. Sub acțiunea acestei călduri, în interiorul materialului se formează mici găuri umplute cu abur, înconjurate de pereți de metal topit.

(2) Transferul substanțelor de ardere în zgură controlează rata de ardere a oxigenului și a metalului, în timp ce viteza cu care oxigenul difuzează prin zgură pentru a ajunge la frontul de aprindere are, de asemenea, un impact semnificativ asupra ratei de ardere. Cu cât debitul de oxigen este mai mare, cu atât reacția chimică de ardere și rata de îndepărtare a zgurii sunt mai rapide. Desigur, cu cât debitul de oxigen este mai mare, cu atât mai bine, deoarece un debit prea rapid poate provoca răcirea rapidă a produselor de reacție, și anume oxizii metalici, la ieșirea din cusătura de tăiere, ceea ce este, de asemenea, în detrimentul calității tăierii.

(3) Evident, există două surse de căldură în procesul de tăiere prin topire prin oxidare, și anume energia de iradiere cu laser și energia termică generată de reacția chimică dintre oxigen și metal. Se estimează că energia eliberată prin reacția de oxidare în timpul tăierii oțelului reprezintă aproximativ 60% din energia totală necesară pentru tăiere. Este evident că utilizarea oxigenului ca gaz auxiliar poate permite atingerea unor viteze de tăiere mai mari în comparație cu gazele inerte.

(4) În procesul de tăiere prin topire prin oxidare cu două surse de căldură, dacă viteza de ardere a oxigenului este mai mare decât viteza de mișcare a fasciculului laser, fanta de tăiere apare lată și rugoasă. Dacă viteza de mișcare a fasciculului laser este mai mare decât viteza de ardere a oxigenului, fanta rezultată va fi îngustă și netedă. [1]

4. Controlul tăierii prin fractură:

Pentru materialele fragile predispuse la deteriorări termice, tăierea de mare viteză și controlabilă prin încălzire cu fascicul laser se numește tăiere prin fracturare controlată. Scopul principal al acestui proces de tăiere este de a încălzi o suprafață mică de material fragil cu un fascicul laser, provocând un gradient termic mare și o deformare mecanică severă în acea zonă, rezultând în formarea de fisuri în material. Atâta timp cât se menține un gradient de încălzire echilibrat, fasciculul laser poate ghida fisurile să apară în orice direcție dorită.

Data publicării: 09 septembrie 2025