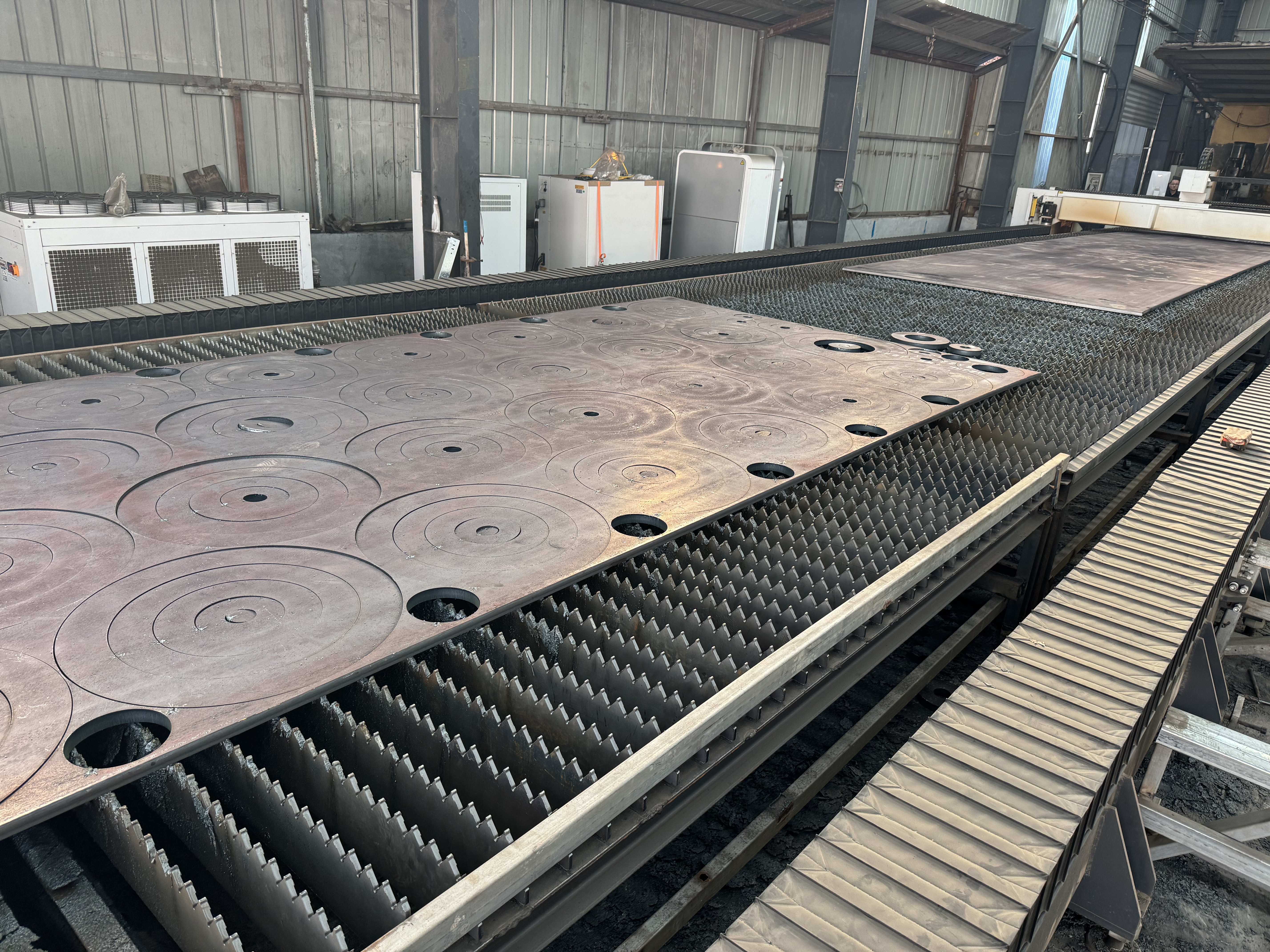

Proces cięcia lekkiego dzieli się na:

1. Cięcie parowe:

Pod wpływem wysokiej mocy wiązki laserowej, temperatura powierzchni materiału gwałtownie wzrasta do temperatury wrzenia, co wystarcza, aby zapobiec jego stopieniu w wyniku przewodnictwa cieplnego. W rezultacie część materiału odparowuje i zanika, a reszta jest wydmuchiwana z dna spoiny przez pomocniczy strumień gazu.

2. Cięcie przez topienie:

Gdy gęstość mocy padającej wiązki laserowej przekroczy określoną wartość, materiał wewnątrz punktu napromieniowania zaczyna parować, tworząc dziury. Po utworzeniu tej małej dziury, działa ona jak ciało czarne, pochłaniając całą energię padającej wiązki. Mała dziura jest otoczona ścianą z roztopionego metalu, a następnie pomocniczy przepływ powietrza współosiowy z wiązką unosi roztopiony materiał wokół otworu. Wraz z ruchem przedmiotu obrabianego, mała dziura synchronicznie porusza się poziomo w kierunku cięcia, tworząc szew. Wiązka laserowa nadal świeci wzdłuż przedniej krawędzi tej spoiny, a roztopiony materiał jest w sposób ciągły lub pulsacyjny wydmuchiwany z wnętrza spoiny.

3. Cięcie przez topienie utleniające:

Cięcie przez topienie zazwyczaj wykorzystuje gazy obojętne. Jeśli zamiast tego użyje się tlenu lub innych gazów aktywnych, materiał jest zapalany pod wpływem promieniowania laserowego, a następnie zachodzi gwałtowna reakcja chemiczna z tlenem, która wytwarza kolejne źródło ciepła. Proces ten nazywa się cięciem przez topienie przez utlenianie. Szczegółowy opis jest następujący:

(1) Powierzchnia materiału jest szybko nagrzewana do temperatury zapłonu pod wpływem promieniowania laserowego, a następnie ulega intensywnym reakcjom spalania z tlenem, uwalniając dużą ilość ciepła. Pod wpływem tego ciepła wewnątrz materiału tworzą się małe otwory wypełnione parą wodną, otoczone ściankami stopionego metalu.

(2) Przenoszenie substancji spalania do żużla kontroluje szybkość spalania tlenu i metalu, a prędkość, z jaką tlen dyfunduje przez żużel do frontu zapłonu, ma również znaczący wpływ na szybkość spalania. Im wyższy przepływ tlenu, tym szybsza reakcja chemiczna spalania i szybsze usuwanie żużla. Oczywiście, im wyższy przepływ tlenu, tym lepiej, ponieważ zbyt szybki przepływ może spowodować szybkie schłodzenie produktów reakcji, a mianowicie tlenków metali, na wyjściu ze spoiny, co również negatywnie wpływa na jakość cięcia.

(3) Oczywiste jest, że w procesie cięcia utleniająco-topliwego występują dwa źródła ciepła: energia promieniowania laserowego oraz energia cieplna generowana w wyniku reakcji chemicznej między tlenem a metalem. Szacuje się, że ciepło uwalniane w wyniku reakcji utleniania podczas cięcia stali stanowi około 60% całkowitej energii potrzebnej do cięcia. Oczywiste jest, że użycie tlenu jako gazu pomocniczego pozwala osiągnąć wyższe prędkości cięcia w porównaniu z gazami obojętnymi.

(4) W procesie cięcia utleniająco-topliwego z dwoma źródłami ciepła, jeśli prędkość spalania tlenu jest wyższa niż prędkość ruchu wiązki laserowej, szew tnący wydaje się szeroki i chropowaty. Jeśli prędkość ruchu wiązki laserowej jest wyższa niż prędkość spalania tlenu, powstała szczelina będzie wąska i gładka. [1]

4. Kontrola cięcia pęknięć:

W przypadku materiałów kruchych i podatnych na uszkodzenia termiczne, szybkie i kontrolowane cięcie z wykorzystaniem nagrzewania wiązką laserową nazywa się kontrolowanym cięciem z pękaniem. Głównym celem tego procesu cięcia jest nagrzanie niewielkiej powierzchni kruchego materiału wiązką laserową, co powoduje powstanie dużego gradientu temperatury i znaczne odkształcenie mechaniczne w tym obszarze, a w rezultacie powstawanie pęknięć w materiale. Przy zachowaniu zrównoważonego gradientu nagrzewania, wiązka laserowa może kierować pęknięcia w dowolnym kierunku.

Czas publikacji: 09.09.2025