가벼운 절단 과정은 다음과 같이 구분됩니다.

1. 증발 절단:

고출력 밀도 레이저 빔의 가열로 재료의 표면 온도는 비등점까지 빠르게 상승하는데, 이는 열전도로 인한 용융을 방지하기에 충분한 온도입니다. 결과적으로, 일부 재료는 증기로 기화되어 사라지고, 다른 재료는 보조 가스 흐름에 의해 절단면 하단에서 분출물로 날아갑니다.

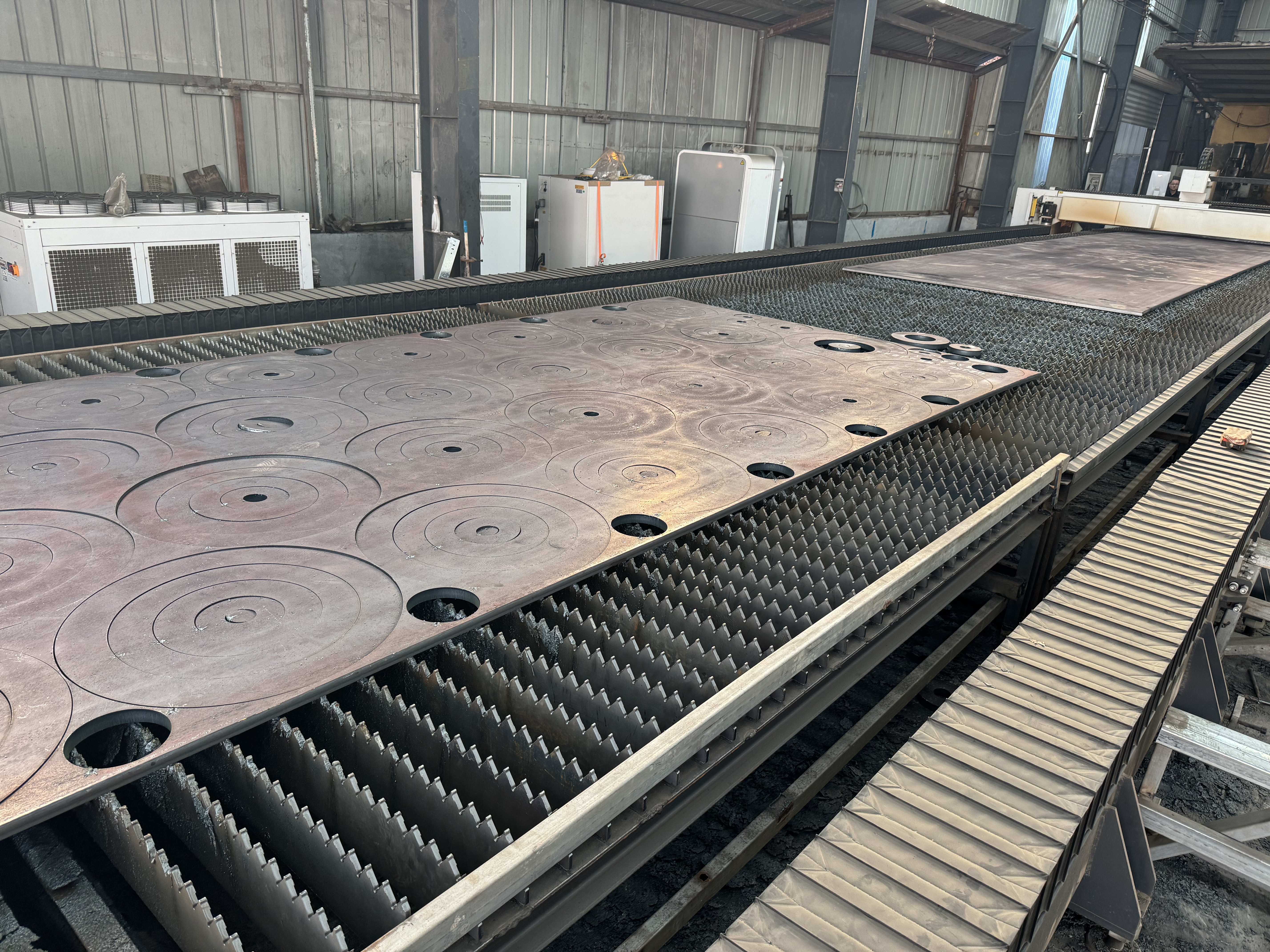

2. 용융 절단:

입사 레이저 빔의 출력 밀도가 특정 값을 초과하면 빔 조사 지점 내부의 재료가 증발하기 시작하여 구멍을 형성합니다. 이 작은 구멍이 형성되면 흑체처럼 작용하여 입사 빔의 모든 에너지를 흡수합니다. 작은 구멍은 용융 금속 벽으로 둘러싸여 있으며, 빔과 동축을 이루는 보조 기류가 구멍 주변의 용융 재료를 밀어냅니다. 가공물이 이동함에 따라 작은 구멍은 절단 방향으로 수평으로 동기적으로 이동하여 절단 이음매를 형성합니다. 레이저 빔은 이 이음매의 앞쪽 가장자리를 따라 계속 조사되고, 용융된 재료는 이음매 내부에서 연속적으로 또는 맥동적으로 불어내집니다.

3. 산화 용융 절단:

용융 절단은 일반적으로 불활성 가스를 사용합니다. 산소 또는 기타 활성 가스를 사용하는 경우, 레이저 빔 조사 시 재료에 불이 붙고 산소와 격렬한 화학 반응이 일어나 또 다른 열원을 생성하는데, 이를 산화 용융 절단이라고 합니다. 구체적인 설명은 다음과 같습니다.

(1) 레이저 빔 조사에 의해 재료 표면이 발화점까지 빠르게 가열된 후, 산소와 격렬한 연소 반응을 일으켜 다량의 열을 방출합니다. 이 열의 작용으로 재료 내부에 증기로 채워진 작은 구멍들이 형성되고, 그 주위는 용융 금속 벽으로 둘러싸여 있습니다.

(2) 연소 물질의 슬래그 내로의 이동은 산소와 금속의 연소 속도를 조절하며, 산소가 슬래그를 통해 확산되어 점화면에 도달하는 속도 또한 연소 속도에 상당한 영향을 미칩니다. 산소 유량이 높을수록 연소 화학 반응과 슬래그 제거 속도가 빨라집니다. 물론 산소 유량이 높을수록 더 좋습니다. 유량이 너무 빠르면 절단면 출구에서 반응 생성물인 금속 산화물이 급속히 냉각되어 절단 품질에 악영향을 미칠 수 있기 때문입니다.

(3) 산화 용융 절단 과정에는 레이저 조사 에너지와 산소와 금속의 화학 반응에 의해 생성되는 열에너지, 두 가지 열원이 존재합니다. 강 절단 시 산화 반응으로 발생하는 열은 절단에 필요한 총 에너지의 약 60%를 차지하는 것으로 추정됩니다. 산소를 보조 가스로 사용하면 불활성 가스에 비해 더 높은 절단 속도를 얻을 수 있음이 분명합니다.

(4) 두 개의 열원을 사용하는 산화 용융 절단 공정에서 산소의 연소 속도가 레이저 빔의 이동 속도보다 빠르면 절단면이 넓고 거칠어집니다. 레이저 빔의 이동 속도가 산소의 연소 속도보다 빠르면 절단면이 좁고 매끄럽게 나타납니다. [1]

4. 골절 절단 제어:

열 손상에 취약한 취성 재료의 경우, 레이저 빔 가열을 통한 고속 제어 절단을 제어 파괴 절단(Controlled Fracture Cutting)이라고 합니다. 이 절단 공정의 주요 내용은 레이저 빔으로 취성 재료의 작은 영역을 가열하여 큰 열 구배와 해당 영역에 심각한 기계적 변형을 유발하여 재료에 균열을 형성하는 것입니다. 균형 잡힌 열 구배가 유지되는 한, 레이저 빔은 원하는 방향으로 균열을 유도할 수 있습니다.

게시 시간: 2025년 9월 9일