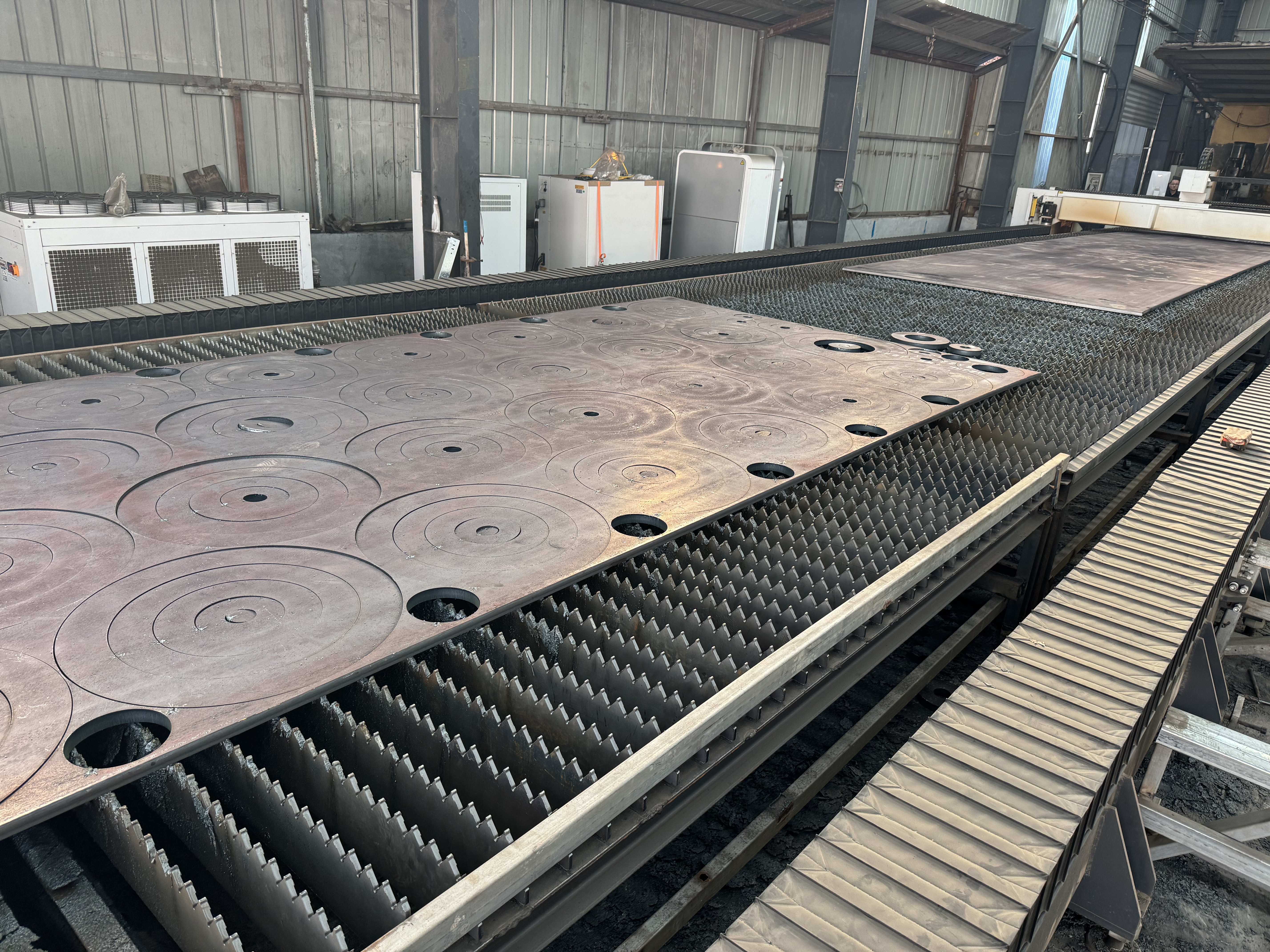

O proceso de corte con luz divídese en:

1. Corte por vaporización:

Baixo o quecemento dun raio láser de alta densidade de potencia, a temperatura superficial do material aumenta rapidamente ata a temperatura de ebulición, o que é suficiente para evitar a fusión causada pola condución térmica. Como resultado, parte do material vaporízase en vapor e desaparece, mentres que outros son expulsados como execcións desde o fondo da costura de corte por un fluxo de gas auxiliar.

2. Corte por fusión:

Cando a densidade de potencia do raio láser incidente supera un certo valor, o material dentro do punto de irradiación do raio comeza a evaporarse, formando buratos. Unha vez formado este pequeno burato, actuará como un corpo negro para absorber toda a enerxía do raio incidente. O pequeno burato está rodeado por unha parede de metal fundido e, a continuación, un fluxo de aire auxiliar coaxial co raio transporta o material fundido arredor do burato. A medida que a peza se move, o pequeno burato móvese sincronicamente horizontalmente na dirección de corte para formar unha costura de corte. O raio láser continúa brillando ao longo do bordo frontal desta costura e o material fundido é soprado continuamente ou pulsantemente desde o interior da costura.

3. Corte por fusión por oxidación:

O corte por fusión xeralmente emprega gases inertes. Se no seu lugar se emprega osíxeno ou outros gases activos, o material acendese baixo a irradiación dun raio láser e prodúcese unha reacción química violenta co osíxeno para producir outra fonte de calor, o que se denomina corte por fusión por oxidación. A descrición específica é a seguinte:

(1) A superficie do material quéntase rapidamente ata a temperatura de ignición baixo a irradiación dun raio láser e, a continuación, sofre intensas reaccións de combustión co osíxeno, liberando unha gran cantidade de calor. Baixo a acción desta calor, fórmanse pequenos buratos cheos de vapor dentro do material, rodeados por paredes de metal fundido.

(2) A transferencia de substancias de combustión á escoria controla a taxa de combustión do osíxeno e do metal, mentres que a velocidade á que o osíxeno se difunde a través da escoria para chegar á fronte de ignición tamén ten un impacto significativo na taxa de combustión. Canto maior sexa o caudal de osíxeno, máis rápida será a reacción química de combustión e a taxa de eliminación da escoria. Por suposto, canto maior sexa o caudal de osíxeno, mellor, porque un caudal demasiado rápido pode provocar un arrefriamento rápido dos produtos da reacción, concretamente os óxidos metálicos, á saída da costura de corte, o que tamén prexudica a calidade do corte.

(3) Obviamente, hai dúas fontes de calor no proceso de corte por fusión por oxidación, concretamente a enerxía de irradiación láser e a enerxía térmica xerada pola reacción química entre o osíxeno e o metal. Estímase que a calor liberada pola reacción de oxidación durante o corte do aceiro representa aproximadamente o 60 % da enerxía total necesaria para o corte. É evidente que o uso de osíxeno como gas auxiliar pode acadar velocidades de corte máis elevadas en comparación cos gases inertes.

(4) No proceso de corte por fusión por oxidación con dúas fontes de calor, se a velocidade de combustión do osíxeno é maior que a velocidade de movemento do raio láser, a costura de corte aparece ancha e rugosa. Se a velocidade de movemento do raio láser é máis rápida que a velocidade de combustión do osíxeno, a fenda resultante será estreita e lisa. [1]

4. Control de corte por fractura:

Para materiais fráxiles propensos a danos térmicos, o corte de alta velocidade e controlable mediante quecemento por raio láser denomínase corte por fractura controlada. O contido principal deste proceso de corte é quentar unha pequena área de material fráxil cun raio láser, causando un gran gradiente térmico e unha grave deformación mecánica nesa área, o que resulta na formación de gretas no material. Sempre que se manteña un gradiente de quecemento equilibrado, o raio láser pode guiar as gretas para que se produzan en calquera dirección desexada.

Data de publicación: 09-09-2025