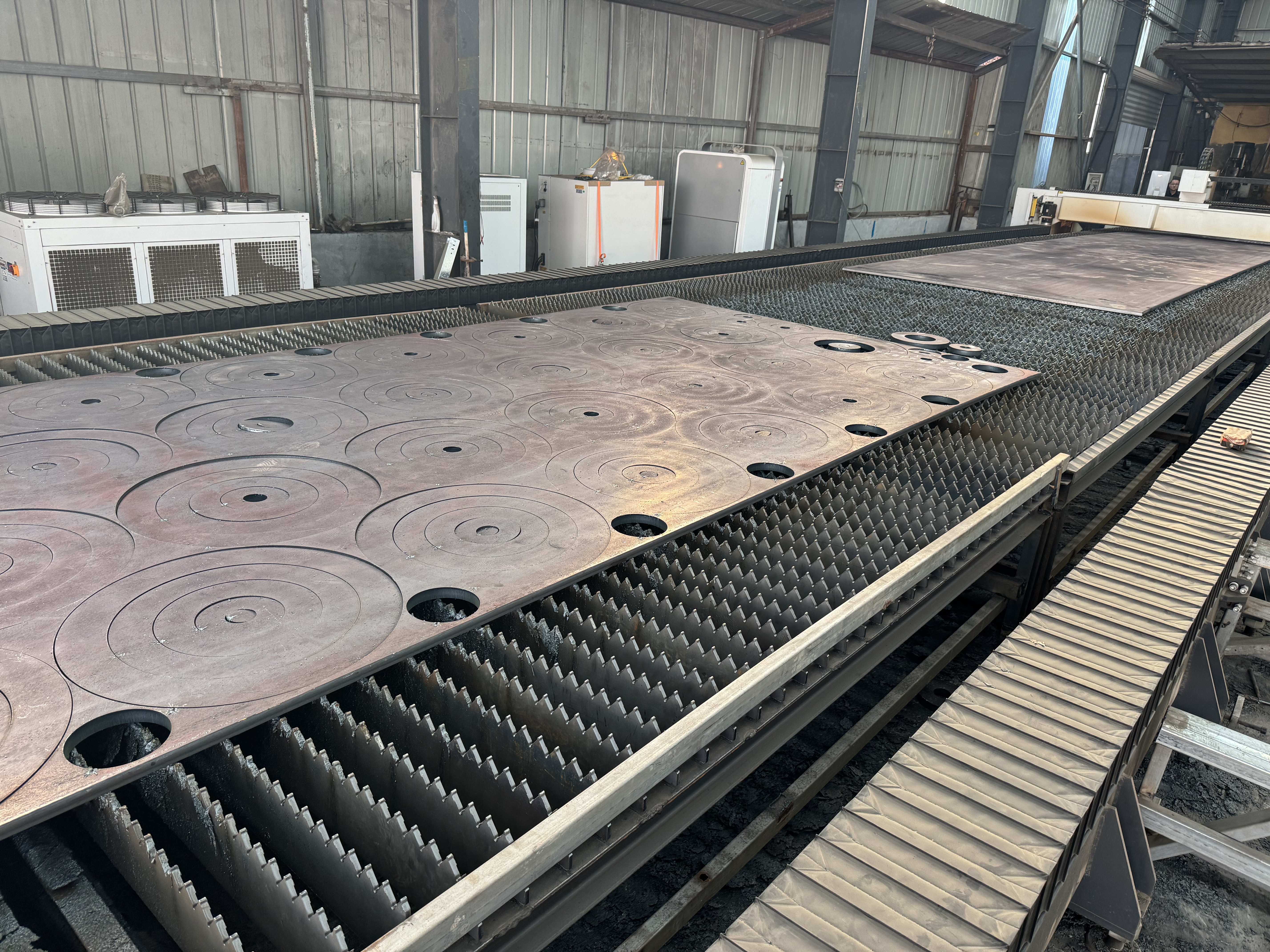

Der Lichtschneidprozess gliedert sich in:

1. Vaporisationsschneiden:

Durch die Erwärmung durch einen Laserstrahl mit hoher Leistungsdichte steigt die Oberflächentemperatur des Materials schnell auf den Siedepunkt an, was ausreicht, um ein durch Wärmeleitung verursachtes Schmelzen zu verhindern. Infolgedessen verdampft ein Teil des Materials zu Dampf und verschwindet, während ein anderer Teil durch einen Hilfsgasstrom als Auswurfmaterial vom Boden der Schnittnaht weggeblasen wird.

2. Schmelzschneiden:

Überschreitet die Leistungsdichte des einfallenden Laserstrahls einen bestimmten Wert, beginnt das Material im Bestrahlungspunkt zu verdampfen und es bilden sich Löcher. Sobald dieses kleine Loch entstanden ist, wirkt es wie ein schwarzer Körper und absorbiert die gesamte Energie des einfallenden Strahls. Das kleine Loch ist von einer Wand aus geschmolzenem Metall umgeben, und ein koaxial zum Strahl verlaufender Hilfsluftstrom trägt das geschmolzene Material um das Loch herum ab. Während sich das Werkstück bewegt, bewegt sich das kleine Loch synchron horizontal in Schnittrichtung und bildet eine Schnittnaht. Der Laserstrahl leuchtet weiterhin entlang der Vorderkante dieser Naht, und das geschmolzene Material wird kontinuierlich oder pulsierend aus dem Inneren der Naht weggeblasen.

3. Oxidationsschmelzschneiden:

Beim Schmelzschneiden werden in der Regel Inertgase verwendet. Werden stattdessen Sauerstoff oder andere aktive Gase verwendet, entzündet sich das Material unter der Einstrahlung eines Laserstrahls. Es kommt zu einer heftigen chemischen Reaktion mit Sauerstoff, die eine weitere Wärmequelle erzeugt. Dies wird als Oxidationsschmelzschneiden bezeichnet. Die genaue Beschreibung lautet wie folgt:

(1) Die Oberfläche des Materials wird durch die Bestrahlung mit einem Laserstrahl schnell auf Zündtemperatur erhitzt und unterliegt dann intensiven Verbrennungsreaktionen mit Sauerstoff, wobei eine große Menge Wärme freigesetzt wird. Unter der Einwirkung dieser Hitze bilden sich im Inneren des Materials kleine, mit Dampf gefüllte Löcher, die von Wänden aus geschmolzenem Metall umgeben sind.

(2) Der Übergang der Verbrennungsstoffe in die Schlacke bestimmt die Verbrennungsgeschwindigkeit von Sauerstoff und Metall. Auch die Geschwindigkeit, mit der der Sauerstoff durch die Schlacke diffundiert und die Zündfront erreicht, hat einen erheblichen Einfluss auf die Verbrennungsgeschwindigkeit. Je höher der Sauerstoffdurchfluss, desto schneller verläuft die chemische Verbrennungsreaktion und desto schneller wird die Schlacke entfernt. Je höher der Sauerstoffdurchfluss, desto besser, denn ein zu hoher Sauerstoffdurchfluss kann zu einer schnellen Abkühlung der Reaktionsprodukte, d. h. der Metalloxide, am Ausgang der Schneidnaht führen, was sich ebenfalls nachteilig auf die Schnittqualität auswirkt.

(3) Offensichtlich gibt es beim Oxidationsschmelzschneiden zwei Wärmequellen: die Laserbestrahlungsenergie und die durch die chemische Reaktion zwischen Sauerstoff und Metall erzeugte Wärmeenergie. Schätzungsweise 60 % der gesamten zum Schneiden benötigten Energie entfallen auf die durch die Oxidationsreaktion beim Stahlschneiden freigesetzte Wärme. Es ist offensichtlich, dass mit Sauerstoff als Hilfsgas höhere Schnittgeschwindigkeiten als mit Inertgasen erreicht werden können.

(4) Beim Oxidationsschmelzschneiden mit zwei Wärmequellen erscheint die Schnittnaht breit und rau, wenn die Verbrennungsgeschwindigkeit des Sauerstoffs höher ist als die Bewegungsgeschwindigkeit des Laserstrahls. Ist die Bewegungsgeschwindigkeit des Laserstrahls höher als die Verbrennungsgeschwindigkeit des Sauerstoffs, ist der entstehende Schlitz schmal und glatt. [1]

4. Kontrolliertes Bruchschneiden:

Bei spröden Materialien, die anfällig für thermische Schäden sind, wird das schnelle und kontrollierbare Schneiden durch Laserstrahlerhitzung als kontrolliertes Bruchschneiden bezeichnet. Der Hauptbestandteil dieses Schneidprozesses besteht darin, einen kleinen Bereich spröden Materials mit einem Laserstrahl zu erhitzen, wodurch ein großer Temperaturgradient und eine starke mechanische Verformung in diesem Bereich entstehen, die zur Rissbildung im Material führt. Solange ein ausgeglichener Erwärmungsgradient aufrechterhalten wird, kann der Laserstrahl Risse in jede gewünschte Richtung lenken.

Beitragszeit: 09.09.2025