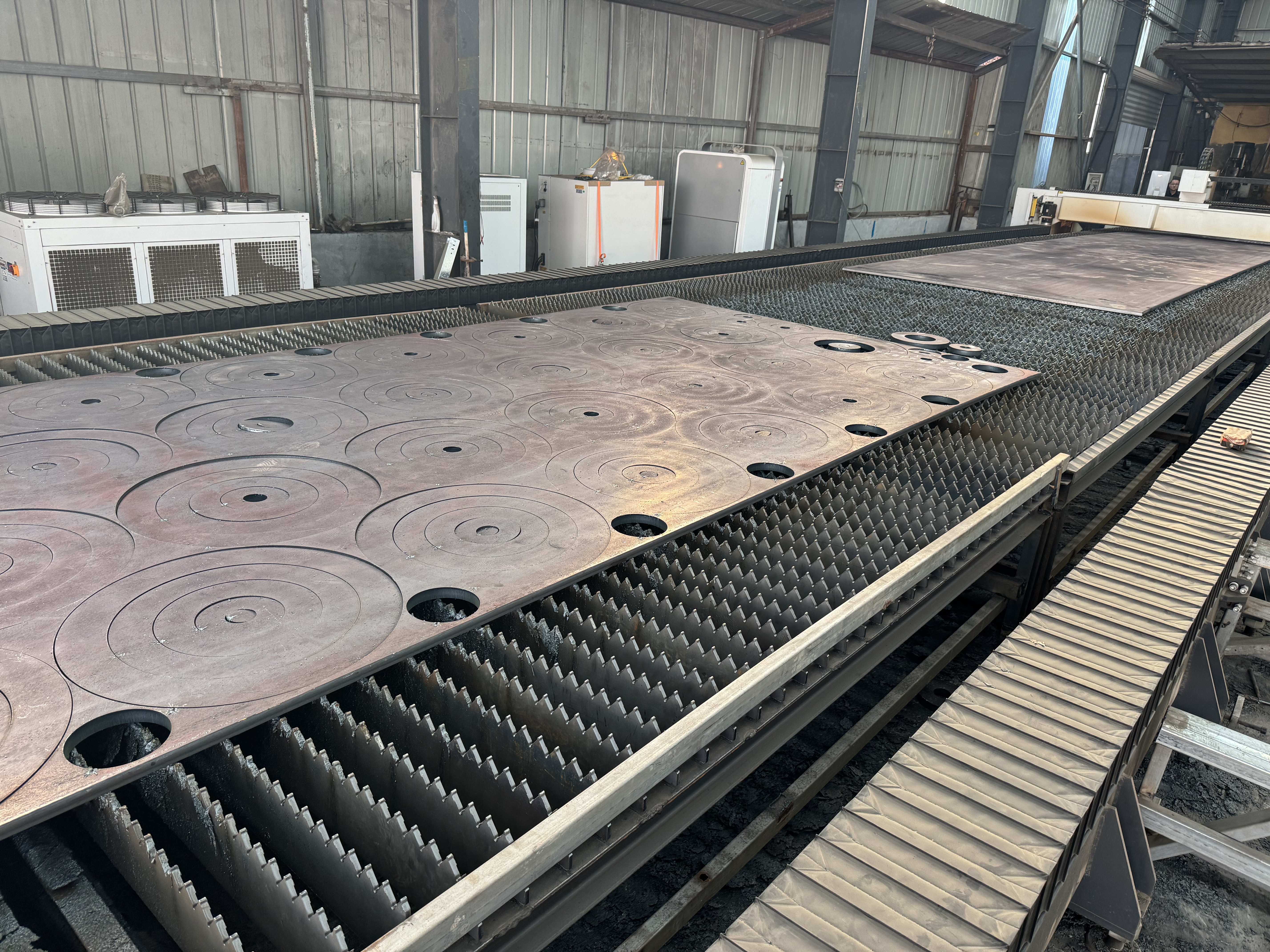

El procés de tall lleuger es divideix en:

1. Tall per vaporització:

Sota l'escalfament d'un feix làser d'alta densitat de potència, la temperatura superficial del material augmenta ràpidament fins a la temperatura d'ebullició, cosa que és suficient per evitar la fusió causada per la conducció tèrmica. Com a resultat, part del material s'evapora en vapor i desapareix, mentre que d'altres són expulsats com a material expulsat des del fons de la costura de tall per un flux de gas auxiliar.

2. Tall per fusió:

Quan la densitat de potència del feix làser incident supera un cert valor, el material dins del punt d'irradiació del feix comença a evaporar-se, formant forats. Un cop format aquest petit forat, actuarà com un cos negre per absorbir tota l'energia del feix incident. El petit forat està envoltat per una paret de metall fos, i després un flux d'aire auxiliar coaxial amb el feix arrossega el material fos al voltant del forat. A mesura que la peça es mou, el petit forat es mou sincronitzadament horitzontalment en la direcció de tall per formar una costura de tall. El feix làser continua brillant al llarg de la vora frontal d'aquesta costura, i el material fos és expulsat contínuament o pulsant des de l'interior de la costura.

3. Tall per fusió per oxidació:

El tall per fusió generalment utilitza gasos inerts. Si s'utilitza oxigen o altres gasos actius, el material s'encén sota la irradiació d'un feix làser i es produeix una reacció química violenta amb l'oxigen per produir una altra font de calor, que s'anomena tall per fusió per oxidació. La descripció específica és la següent:

(1) La superfície del material s'escalfa ràpidament fins a la temperatura d'ignició sota la irradiació d'un feix làser i després experimenta intenses reaccions de combustió amb oxigen, alliberant una gran quantitat de calor. Sota l'acció d'aquesta calor, es formen petits forats plens de vapor dins del material, envoltats per parets de metall fos.

(2) La transferència de substàncies de combustió a l'escòria controla la velocitat de combustió de l'oxigen i el metall, mentre que la velocitat a la qual l'oxigen es difon a través de l'escòria per arribar al front d'ignició també té un impacte significatiu en la velocitat de combustió. Com més alt sigui el cabal d'oxigen, més ràpida serà la reacció química de combustió i la velocitat d'eliminació de l'escòria. Per descomptat, com més alt sigui el cabal d'oxigen, millor, perquè un cabal massa ràpid pot provocar un refredament ràpid dels productes de reacció, és a dir, els òxids metàl·lics, a la sortida de la costura de tall, cosa que també és perjudicial per a la qualitat del tall.

(3) Evidentment, hi ha dues fonts de calor en el procés de tall per fusió per oxidació, és a dir, l'energia d'irradiació làser i l'energia tèrmica generada per la reacció química entre l'oxigen i el metall. S'estima que la calor alliberada per la reacció d'oxidació durant el tall de l'acer representa aproximadament el 60% de l'energia total necessària per al tall. És evident que l'ús d'oxigen com a gas auxiliar pot aconseguir velocitats de tall més elevades en comparació amb els gasos inerts.

(4) En el procés de tall per fusió per oxidació amb dues fonts de calor, si la velocitat de combustió de l'oxigen és superior a la velocitat de moviment del feix làser, la junta de tall apareix ampla i rugosa. Si la velocitat de moviment del feix làser és més ràpida que la velocitat de combustió de l'oxigen, l'escletxa resultant serà estreta i llisa. [1]

4. Control del tall per fractura:

Per a materials fràgils propensos a danys tèrmics, el tall d'alta velocitat i controlable mitjançant escalfament per feix làser s'anomena tall per fractura controlada. El contingut principal d'aquest procés de tall és escalfar una petita àrea de material fràgil amb un feix làser, provocant un gran gradient tèrmic i una deformació mecànica severa en aquesta àrea, donant lloc a la formació d'esquerdes al material. Sempre que es mantingui un gradient d'escalfament equilibrat, el feix làser pot guiar les esquerdes perquè es produeixin en qualsevol direcció desitjada.

Data de publicació: 09 de setembre de 2025